e prosegui la navigazione supportata dalla pubblicità

senza pubblicità

Per inviarci segnalazioni, foto e video puoi contattarci su info@moto.it

La vita su circuiti di gara è frenetica e spesso può essere ben più che utile il poter disporre di un nuovo pezzo appena differente da quello già disponibile sulla moto: un link della sospensione, una leva, un deflettore, sono solo alcuni esempi di cosa possa essere necessario all'improvviso per esigenze per pilota o perché si scopre una nuova area di miglioramento delle performance.

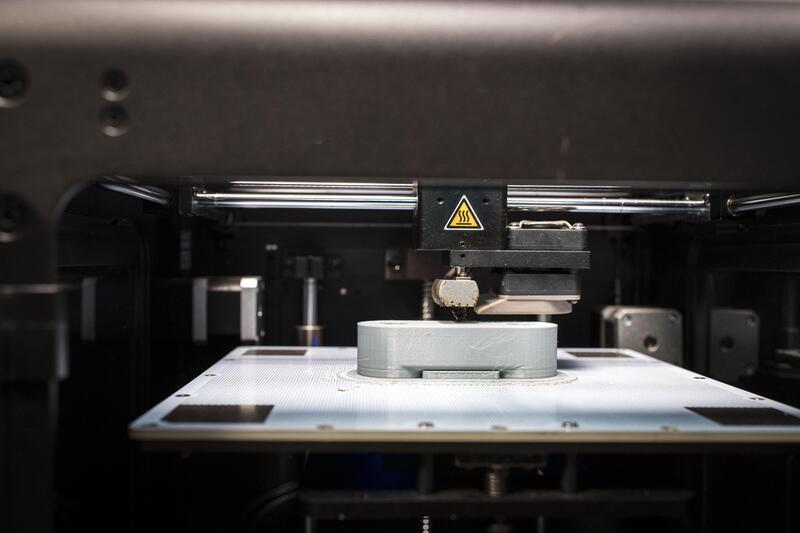

Da molti anni il BMW Group applica la stampa 3D alle procedure di produzione in molte aree: il team BMW Motorrad WorldSBK ne fa uso direttamente in pista grazie ad una stampate 3D che viaggia insieme al team BMW WSBK in tutti i fine settimana di gara.

La stampa 3D consente al team Superbike la produzione rapida e flessibile di nuovi componenti della BMW S 1000 RR direttamente in circuito, per poi dare indicazioni alla produzione o ai fornitori. Ovviamente la stampa 3D è indicata per tutte quelle parti che non sono sottoposte a stress intensi e che presentano dimensioni compatibili con la stampante 3D disponibile sui campi di gara.

Si salta così la fase lunga e laboriosa dello sviluppo, simulazione al computer, produzione in metallo (o altro materiale) e del successivo test in pista che poi riparte da zero nel momento in cui il pezzo abbia bisogno di modifiche. Con la stampante 3D direttamente nei box, è molto diverso e sopratutto rapido: “Questa tecnologia ci consente di apportare miglioramenti alla RR in modo rapido ed efficiente.

Lo sviluppo di una moto WorldSBK è un processo continuo e spesso sono i piccoli dettagli a rendere migliore una moto ", ha affermato Marc Bongers, Direttore BMW Motorrad Motorsport. “Dietro le quinte, i nostri ingegneri lavorano costantemente alla regolazione e all'ottimizzazione dei singoli componenti della moto, il tutto nel quadro delle modifiche consentite dai regolamenti. Possiamo utilizzare la stampa 3D per implementarli in pista, anche durante gli eventi di gara. Quindi prendiamo i dati acquisiti e le analisi successive - combinate con i commenti dei piloti o l'input dei meccanici che lavorano sulla moto stessa - e generiamo input per il team di sviluppo.

Questo input contribuisce all'emergere di idee che possono essere implementate direttamente in componenti esistenti o in simulazioni e processi iterativi che portano a nuove costruzioni, tutte eseguite in CAD. I nuovi componenti vengono stampati come varianti di plastica e le loro funzioni e facilità di installazione vengono verificate sulla moto. Questo processo è ora molto più veloce di quando dovevamo aspettare che le parti fossero prodotte internamente o esternamente e rese disponibili per la valutazione in pista. È anche più facile valutare la potenziale interferenza con le altre parti della moto o l'accessibilità, rispetto a quanto sarebbe possibile valutare dallo schermo (del PC, ndr). "

Anche gli affinamenti, ovviamente, diventano un processo molto più semplice e rapido, fino al momento in cui il pezzo stampato in 3D soddisfa pienamente i requisiti funzionali. “Il rischio è sempre che, man mano che il pacchetto completo diventa sempre più complesso, si possano trascurare errori di costruzione, difficoltà di installazione o accesso alla parte ", ha affermato Bongers. “La stampa 3D ci consente di creare parti in modo rapido ed economico e di ottimizzarle durante il processo in corso. Non appena abbiamo il pezzo esattamente come ne abbiamo bisogno, inviamo i dati finali in fabbrica, che poi lo produce con un materiale adatto, normalmente metallo o carbonio".

Per esempio, a Jerez è stato necessario un nuovo link dell'ammortizzatore posteriore: è bastato stampare un prototipo in 3D, testarlo e quindi inviare i dati al fornitore che lo ha fatto pervenire in tempo per l'inizio del successivo weekend di gara a Portimao ma, se i pezzi richiesti non sono tra quelli sottoposti a forti sollecitazioni (e quindi ad avere la necessità di essere forgiati o costruiti in materiali non compatibili con la stampa 3D), il la produzione può avvenire in loco con la stampante 3D, come avviene per esempio con leve, supporti per sensori e giunti a sgancio rapido.

Tuttavia, se la stampante in pista non è sufficiente ma la stampa 3D resta il miglior metodo per produrre il pezzo richiesto, BMW ha al proprio interno l'Additive Manufacturing Campus (AMC) che fornisce supporto per la produzione avviata direttamente dalla pista di componenti più complesse come spoiler per la ventilazione dei freni (in plastica rinforzata con fibra di carbonio), crash pad in titanio, scatole di distribuzione in alluminio e così via.

Il sistema è senza dubbio interessante: la tecnologia della stampa 3D è ormai ad un livello di eccellenza notevole, anche per i contributi dell'industria aeronautica, e non ci stupiremmo se in futuro altre Case e altri team, non solo in Superbike, avessero dentro i box un ingegnere esclusivamente addetto alla prototipazione e stampa 3D in pista.

Foto: BMW

Bmw

Via dell'Unione Europea, 1

200097 San Donato Milanese

(MI) - Italia

02 51883200

info@bmw.it

https://www.bmw-motorrad.it/

Bmw

Via dell'Unione Europea, 1

200097 San Donato Milanese

(MI) - Italia

02 51883200

info@bmw.it

https://www.bmw-motorrad.it/