e prosegui la navigazione supportata dalla pubblicità

senza pubblicità

Per inviarci segnalazioni, foto e video puoi contattarci su info@moto.it

Quasi tutti gli appassionati prima o poi hanno a che fare con parti ricavate dal pieno, che in genere vengono considerate particolarmente pregevoli, al punto che in genere sono ritenute sinonimo di elevata qualità del materiale e di grande raffinatezza realizzativa.

Oggi è facile ricavare organi meccanici anche complessi mediante lavorazioni alle macchine utensili. Grazie al sistema di controllo gestito dal computer, basta fornire i dati necessari, che sono opportunamente memorizzati e quindi consentono di ripetere il procedimento produttivo, sempre con la massima precisione, e di realizzare quindi quanti pezzi si vogliono. In effetti questo è OK per parti dalle dimensioni contenute e, soprattutto, dalla semplice geometria; nel caso di componenti grandi e di forma complessa le cose possono però stare diversamente.

Se è vero infatti che pezzi di grandi dimensioni e dalla geometria anche piuttosto “mossa” possono essere realizzati dal pieno senza problemi, dal punto di vista tecnico, è altrettanto vero che talvolta la macchina utensile è costretta a lavorare per ore per realizzarne uno soltanto, e che la quantità di materiale rimosso, sotto forma di truciolo (che per fortuna può essere riciclato), è impressionante. Il tempo necessario è elevato e l’energia assorbita è assai cospicua.

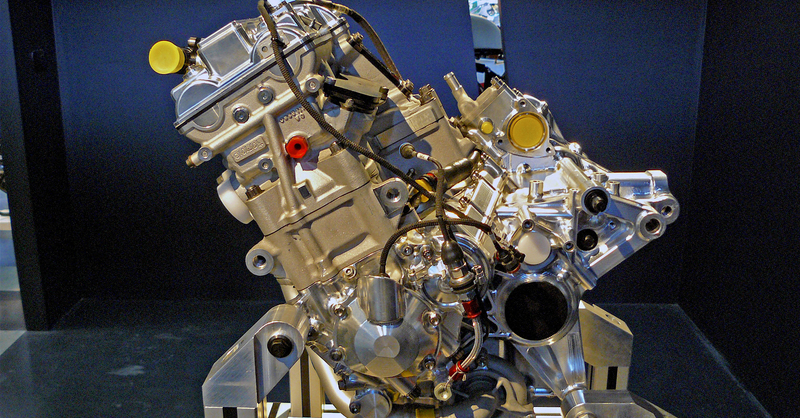

Nel motore sono realizzati in lega di alluminio le teste, i cilindri e i basamenti. Tra questi ultimi, pochissimi sono ricavati dal pieno, come sulla Yamaha M1 o la bicilindrica a V dei fratelli Vertemati

Queste osservazioni riguardano tanto le parti in lega di alluminio, che molto spesso vengono prodotte per fusione, quanto quelle in acciaio, che di norma sono forgiate. Nel motore sono realizzati in lega di alluminio le teste, i cilindri e i basamenti. Tra questi ultimi, pochissimi sono ricavati dal pieno. Basta ricordare quelli della Yamaha M1 e della recente bicilindrica a V dei fratelli Vertemati.

Qui la scelta di impiegare il procedimento produttivo in questione è dovuta alle superiori caratteristiche meccaniche del materiale, rispetto a quelle di un analogo componente fuso, il che si traduce in una maggiore robustezza a parità di peso.

Nessuno però si sognerebbe di realizzare un basamento dal pieno per una moto destinata ad essere prodotta in grande serie! Il procedimento da adottare in tal caso è infatti la fusione, assai più semplice, economica e adatta ai grandi volumi di produzione. E che non comporta certo un così grande spreco di materiale.

Per quanto riguarda altri importantissimi organi in lega di alluminio, ovvero i pistoni, la maggior parte di quelli di serie è ottenuta per colata in conchiglia. Le moto supersportive e alcune auto di altissime prestazioni impiegano però pistoni forgiati, assai più costosi ma dalle caratteristiche notevolmente superiori. Se la richiesta è di poche decine di pezzi soltanto e non esistono stampi adatti, alcuni produttori ricorrono anche in questo caso alla lavorazione dal pieno. Si tratta comunque di casi decisamente rari.

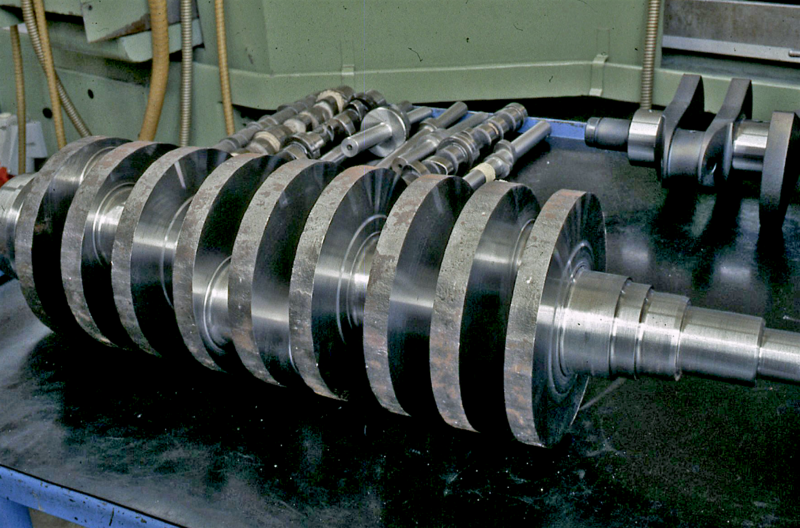

Il procedimento produttivo di norma adottato nella produzione di serie di parti in acciaio è la forgiatura.

Gli alberi a gomiti dei motori di Formula Uno (e probabilmente anche quelli delle MotoGP, oltre che dei prototipi) vengono ottenuti mediante lavorazione alle macchine utensili, partendo dalla barra, con creazione di una quantità impressionante di trucioli; come già detto però quelli di serie sono invariabilmente forgiati.

Le bielle sono più semplici e hanno dimensioni di gran lunga minori, ma anche per loro la situazione è analoga. I produttori di parti speciali cercano innanzitutto di trovare dei grezzi di forgia aventi conformazione e dimensioni adeguate, dai quali possano essere ottenute bielle adatte alle loro specifiche esigenze. Se non li trovano non possono fare altro che ricavarle dal pieno.

Numerose bielle in titanio, destinate ai motori da corsa o a quelli fortemente elaborati, vengono ottenute dalla lastra, mediante taglio ad acqua e successive lavorazioni meccaniche.

Le lavorazioni plastiche possono generare una evidente fibratura nel metallo e i pezzi forgiati possono essere realizzati disponendo le fibre nella maniera più conveniente. Ricavando un pezzo dal pieno questo vantaggio si perde. Come principale “punto debole” delle parti ricavate dal pieno (in genere si parte da una barra, da uno spezzone o da una lastra), rispetto a quelle ottenute per forgiatura, viene appunto indicato il fatto che il procedimento realizzativo comporta un netto taglio di un gran numero di fibre del materiale.

Ciò non vuole comunque dire che il componente così ottenuti siano scadenti; semplicemente, potrebbero essere un poco migliori se fossero forgiati. Ma in tal caso sarebbe necessario realizzare gli stampi, con notevole dilatazione dei tempi necessari per passare dal disegno costruttivo al pezzo finito e (soprattutto) con enorme aumento dei costi, se i numeri di produzione sono molto modesti, come accade nel caso dei prototipi e dei mezzi da competizione (per non parlare delle difficoltà che si incontrerebbero qualora fosse necessario apportare delle modifiche!).

Insomma, per quanto riguarda i componenti in acciaio prodotti in serie non ci sono dubbi sul fatto che la forgiatura sia il sistema più conveniente sotto tutti i punti di vista (con l’elevato costo degli stampi che viene “spalmato” su di un grande numero di pezzi).

Numerose parti in lega di alluminio vengono ottenute per fusione. Producendole per forgiatura, con costi notevolmente superiori, è possibile impiegare leghe dalle caratteristiche meccaniche superiori, alle quali viene per di più impartita una struttura particolarmente compatta e priva di microporosità. Spiccano la 7075 e la 2024, che fanno parte delle “famiglie” note anche con i nomi commerciali di Ergal e di Avional. Queste stesse leghe possono essere utilizzate anche per realizzare le parti dal pieno. È questo ad esempio il caso delle piastre della forcella e talvolta perfino delle piastre posteriori del telaio (se di tipo “misto”) e dei mozzi delle ruote a raggi. Si tratta comunque di casi particolari, come ad esempio certe moto costruite in serie limitata, parti destinate a raffinate custom artigianali e via dicendo. È doveroso ricordare, per quanto riguarda la parte ciclistica, che dal pieno possono anche essere ricavate le pinze dei freni.