e prosegui la navigazione supportata dalla pubblicità

senza pubblicità

Per inviarci segnalazioni, foto e video puoi contattarci su info@moto.it

Diversamente da quanto accaduto per i pistoni, a livello di imbiellaggio non è che la situazione sia cambiata in misura davvero sensibile, da un po’ di tempo a questa parte. I grandi mutamenti si sono avuti in precedenza, tra gli anni Cinquanta e i Settanta, in particolare per i motori policilindrici, nei quali si è vista una graduale affermazione di soluzioni in precedenza tipiche della scuola auto.

Da sempre in campo motociclistico vengono adottate bielle con testa in un sol pezzo o munita di cappello amovibile. Quelle di questo secondo tipo vengono utilizzate nei motori con albero a gomiti monolitico e di norma lavorano su bronzine. Su di un albero a gomiti di questo genere non sarebbe infatti possibile montare bielle con testa in un sol pezzo (che richiedono un albero composito). Per la verità in un passato ormai lontano c’è stata qualche rarissima eccezione, con bielle prive di cappello che venivano letteralmente infilate sull’albero monolitico, lavoravano su rullini sciolti (inseriti successivamente, attraverso una apposita fresatura) e con i contrappesi che venivano montati in seguito. Roba d’altri tempi, usata (fortunatamente) molto di rado…

Ricordiamo l’utilizzazione di bielle in alluminio per un breve periodo su di un motore Morini, il Corsaro, attorno al 1963

Nei motori di serie Guzzi a cilindro orizzontale e con volano esterno, famosi per la longevità ma ben poco sollecitati, l’albero era monolitico e la biella, che lavorava su rullini, era munita di cappello. Nei monocilindrici da Gran Premio degli anni Cinquanta, che ruotavano a regimi ben più elevati e avevano prestazioni molto superiori, la casa di Mandello impiegava però un albero composito con biella dotata di testa in un sol pezzo.

Fino dagli anni Trenta i bicilindrici boxer Zundapp hanno utilizzato un albero monolitico con bielle munite di cappello che lavoravano su di un cuscinetto a rullini, con gabbia divisa in due parti. Una soluzione raffinata, che poteva essere impiegata solo grazie a lavorazioni di grande precisione.

Per quanto riguarda la lunghezza delle bielle (distanza tra gli assi della testa e del piede), che va sempre considerata in relazione alla corsa, non è che la situazione sia cambiata in misura degna di nota, rispetto al passato. Quello che è mutato, soprattutto nel caso delle bielle con testa munita di cappello, è il disegno. Se si esamina una biella di serie degli anni Cinquanta in genere è possibile distinguerla subito da quella di un motore odierno proprio per ragioni “estetiche”, ossia geometriche. Nel caso delle classiche bicilindriche inglesi, che impiegavano bielle munite di cappello, c’è anche da dire che erano in lega di alluminio, da tempo non più utilizzata per questi componenti. Gli altri esempi di impiego di questo materiale sono stati pochi e riguardano alcune bielle in un sol pezzo, cosa che rendeva necessario l’impiego di un anello d’acciaio riportato, se la testa doveva lavorare su rullini. Ricordiamo l’utilizzazione di bielle in alluminio per un breve periodo su di un motore Morini (Corsaro, attorno al 1963), su di un BMW 250 di diversi anni prima e su di un Sachs 50, oltre che su alcuni monocilindrici da speedway.

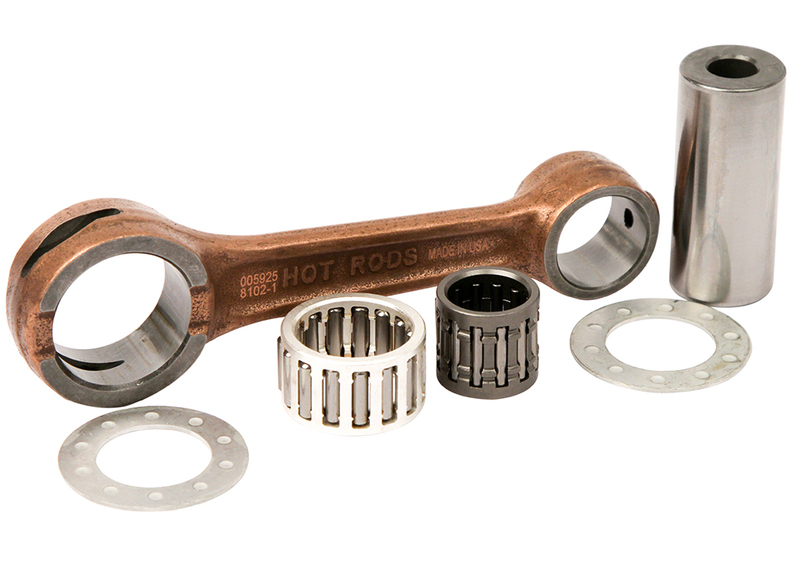

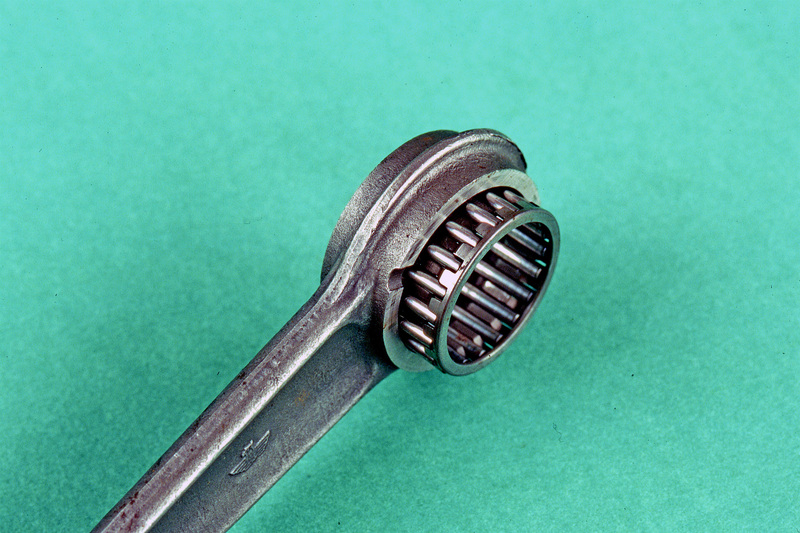

I rulli sciolti, che prima della seconda guerra mondiale venivano impiegati pressoché universalmente nelle teste delle bielle dei motori monocilindrici, sono sono scomparsi dalla scena rapidamente nel corso degli anni Cinquanta. Nel caso dei motori da competizione, comunque, lo sviluppo di gabbiette aventi caratteristiche adeguate alle severe sollecitazioni in gioco e in grado di rispettare le rigorose esigenze tecniche non è stato semplice.

Da molto tempo a questa parte le dimensioni dei rullini sono più o meno standardizzate, con diametri che nella grande maggioranza dei casi sono compresi tra tre e quattro millimetri. In passato però sono stati diffusamente impiegati rulli aventi un diametro assai maggiore, che oggi sarebbe assolutamente inaccettabile. Le teste delle bielle, inoltre, in molti casi avevano una larghezza notevolmente minore, rispetto a quelle che vengono impiegate oggi.

Da lungo tempo siamo abituati a vedere rullini che lavorano direttamente sul materiale della biella, all’interno della testa (e anche del piede, nel caso dei 2T); come ovvio, le pareti dell’occhio in questo caso hanno una grande durezza, ottenuta mediante cementazione seguita da tempra, e sono dotate di una elevatissima finitura superficiale. In passato sono state largamente impiegate bielle realizzate in acciaio da bonifica, materiale avente una durezza insufficiente perché i rullini vi potessero lavorare sopra. Si faceva allora ricorso a un anello in acciaio, opportunamente trattato, che veniva inserito nella testa con forzamento. Questo schema costruttivo, caro alla classica scuola inglese (alcuni costruttori d’oltremanica hanno continuato a seguirlo anche negli anni Sessanta), è caduto in disuso da lungo tempo.

Nel piede della biella la soluzione tradizionale prevede che venga installata una bussola (usualmente in bronzo). In molti motori moderni però essa non è presente e lo spinotto lavora direttamente sull’acciaio della biella stessa. È interessante ricordare che non si tratta di una soluzione affermatasi di recente; veniva impiegata pure in passato, anche se non di frequente. Nel caso dei motori a due tempi nel piede è stata a lungo utilizzata una bussola in bronzo, ma con l’aumentare delle prestazioni a un certo punto è stato necessario passare ai rullini; in alcuni casi erano sciolti, ma poi sono sempre stati montati in una gabbietta.

Nel corso della evoluzione delle bielle va segnalata la buona diffusione raggiunta da diverso tempo a questa parte, sui motori da competizione o fortemente elaborati, da quelle con il fusto ad H rovesciato. Lanciate dalla americana Carrillo negli anni Sessanta e ben presto adottate da diversi motori per auto da corsa costruiti in Europa, le bielle di questo tipo non erano però una novità. Le impiegavano già negli anni Trenta alcuni motori per velivoli leggeri costruiti dalle tedesche Hirth e Argus.