e prosegui la navigazione supportata dalla pubblicità

senza pubblicità

Per inviarci segnalazioni, foto e video puoi contattarci su info@moto.it

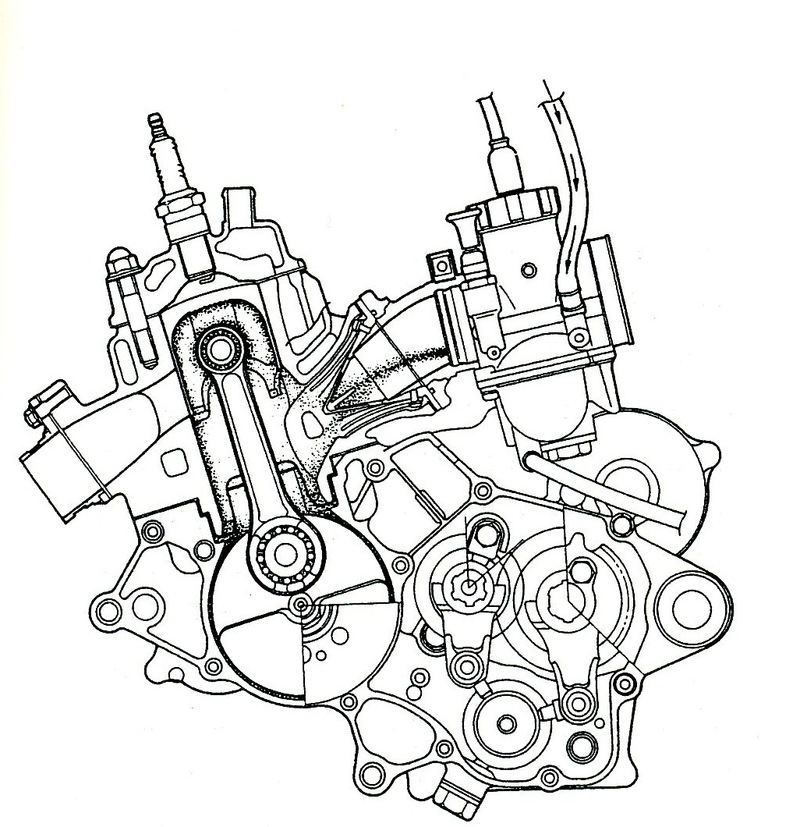

Fin dai loro primi impieghi in campo motociclistico, all’inizio del Novecento, nei motori a due tempi il controllo dell’aspirazione è stato pressoché invariabilmente affidato al pistone, il quale apriva o chiudeva l’estremità del condotto, proveniente dal carburatore, che sfociava nella parte inferiore del cilindro. Si adottava cioè il sistema con aspirazione “in terza luce”, come si diceva una volta. In questo caso durante la corsa verso il punto morto superiore il mantello del pistone scopre la luce di ammissione, consentendo il passaggio della miscela aria-benzina, che viene richiamata dalla depressione creatasi nella camera di manovella. Durante la discesa del pistone verso il punto morto inferiore, il mantello fa il contrario, chiudendo la luce e impedendo quindi il passaggio dei gas. Continuando la discesa del pistone, la miscela intrappolata nella camera di manovella viene precompressa; a un certo punto il margine del cielo del pistone stesso scopre le luci di travaso e la miscela fresca può fare il suo ingresso nella parte superiore del cilindro. Il pistone quindi si comporta come un vero e proprio otturatore.

Questo sistema, semplice e razionale, ha continuato a dominare la scena fino agli anni Settanta. Il suo limite è costituito dal fatto che la fasatura di aspirazione che si ottiene è simmetrica: il ritardo di chiusura (rispetto al punto morto superiore) è eguale all’anticipo di apertura.

In passato ci sono stati diversi esempi di impiego di otturatori rotanti del tipo a manicotto cilindrico, ma nella stragrande maggioranza dei motori l’aspirazione era controllata dal movimento del pistone. L’idea di impiegare valvole a disco rotante risale essa pure al primo decennio del secolo scorso, ma ha trovato applicazioni pratiche sulle moto da competizione (con grande successo) solo dagli ultimi anni Cinquanta in poi, e non ha mai raggiunto una diffusione veramente considerevole sui motori di serie.

Ai primordi del motorismo spesso nei motori a quattro tempi si impiegavano valvole di aspirazione a fungo a funzionamento automatico: si aprivano quando la depressione nel cilindro era tale di superare la resistenza della molla, il cui carico era molto modesto. C’è stato anche chi ha utilizzato un sistema analogo nei motori a due tempi, con una valvola di questo genere per ogni camera di manovella, piazzata nel basamento e non nel cilindro. Una soluzione di questo genere è stata impiegata ad esempio nei motori Grade costruiti a Magdeburgo nel 1903-04. In seguito qualcuno ha pensato a valvole unidirezionali a funzionamento automatico di un tipo ancora più semplice, ossia alle lamelle. Il primo esempio di impiego di questi componenti si è avuto nel 1927, sul motore austriaco Titan di 350 cm3 (che le ha montate di serie ed è rimasto in produzione per circa sei anni). Poco dopo anche la DKW ha utilizzato, su di un solo modello, prodotto per un breve periodo e in numeri modesti, l’ammissione lamellare. In entrambi questi casi i “petali” erano metallici e venivano disposti come quelli delle armoniche a bocca (niente supporto a cuspide e niente stopper!). I risultati non sono certo stati di rilievo: le prestazioni non erano granché e la durata era ridotta. In breve tempo delle lamelle in campo motociclistico non si è più sentito parlare, e questo per molti anni.

Altrove però le cose sono andate diversamente, anche se con un certo ritardo. Le valvole a lamelle sono state impiegate con successo nei pulsogetti Argus sviluppati negli anni Trenta, che durante il secondo conflitto mondiale hanno azionato le V1 tedesche. In campo fuoribordistico si sono affermate (su motori dai regimi di rotazione contenuti e dalla potenza specifica assai modesta) negli USA, arrivando a dominare la scena nel dopoguerra. In tale periodo ci sono stati anche alcuni esempi di impiego delle lamelle in motori a due tempi per uso agricolo o industriale. Negli anni Sessanta va ricordato il ciclomotore Saxonette, con l’aspirazione regolata da due petali disposti in modo tale da ricordare un cravattino a farfalla!

Nulla faceva ancora pensare a una possibilità di impiego di queste valvole in motori di prestazioni molto elevate. In effetti le sezioni di passaggio erano relativamente modeste, il disturbo al flusso considerevole e per far sollevare i petali, cosa che avveniva grazie alla depressione che si creava nel carter, occorreva comunque svolgere un lavoro passivo.

Poi la Yamaha ha iniziato ad impiegare le lamelle su alcuni modelli da fuoristrada e, poco dopo (1973), anche sulle bicilindriche RD 250 e 350. Pure le prime 500 quadricilindriche da Gran Premio della casa dei tre diapason le utilizzavano (ma sono passate rapidamente alla aspirazione controllata dal pistone), unitamente alle TZ 750. In Italia è stata lesta ad adottare questa soluzione la Aspes (con un sistema “misto lamellare”). L’evoluzione ha portato a sviluppare valvole di questo tipo di dimensioni via via maggiori e con un disegno migliorato e tale da ostacolare il flusso gassoso in misura sempre minore. Ciò ha portato al grande ritorno delle lamelle sulle 500 da Gran Premio a partire dai primi anni Ottanta. La soluzione si è rapidamente standardizzata sulle moto della classe regina ed è diventata di impiego praticamente universale sui due tempi di serie.

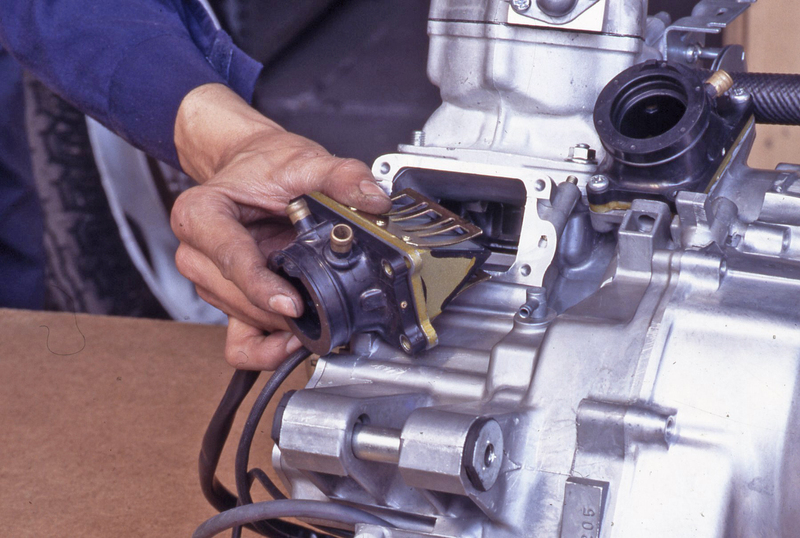

Una tipica valvola a lamelle per motore motociclistico è costituita da un supporto in lega leggera dalla conformazione a cuspide sul quale vengono fissati i “petali” flessibili e le piastrine rigide in acciaio, di forma arcuata, aventi la funzione di limitare il massimo sollevamento dei petali stessi e di guidarne la deformazione elastica (ovvero di far sì che esse aprendosi assumano la corretta curvatura). Per evitare urti e rimbalzi e per agevolare l’ottenimento di una buona tenuta, sulla cuspide viene applicato un riporto di gomma sintetica. Le piastrine arcuate (dette comunemente stopper) e le lamelle vengono fissate alla base della cuspide per mezzo di viti, il che ne permette una agevole sostituzione in caso di necessità. L’altra estremità è libera.

Queste valvole sono unidirezionali (consentono il flusso dei gas solo in un senso e non in quello opposto) e funzionano in maniera completamente automatica, in base alla differenza tra la pressione a monte e quella a valle, che poi è quella esistente all’interno della camera di manovella del motore. Quando quest’ultima è inferiore a quella atmosferica (cioè quella che si ha nel condotto “proveniente” dalla scatola filtro, a monte del pacco lamellare), i petali si sollevano consentendo il passaggio dell’aria, o della miscela aria-carburante, se l’alimentazione è a carburatore. Allorché la pressione all’interno della camera di manovella diventa superiore a quella esterna, le lamelle si chiudono e la miscela aria-benzina precedentemente entrata non può fuoriuscire. In questo modo vengono eliminati i famigerati “rifiuti” al carburatore, che si verificano nei motori con aspirazione controllata dal pistone in certe zone del campo di utilizzazione.

Con le lamelle la fasatura di aspirazione non è fissa ma varia automaticamente in funzione delle effettive esigenze del motore

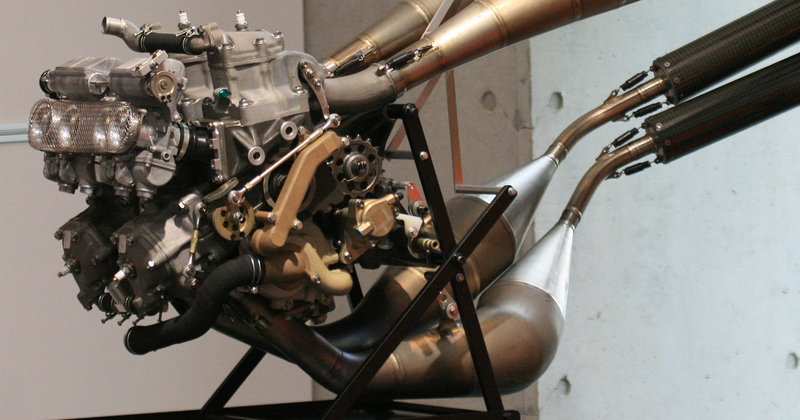

Un grande vantaggio offerto dalle valvole a lamelle è costituito dal fatto che la fasatura di aspirazione che esse forniscono non è fissa ma varia automaticamente in funzione delle condizioni di funzionamento, ovvero delle effettive esigenze del motore. Questo assicura sempre un ottimo riempimento della camera di manovella e quindi una eccellente respirazione del motore stesso. Altri punti di forza sono la grande semplicità e il costo ridotto; questi dispositivi inoltre offrono ai progettisti la massima libertà di scelta per quanto riguarda il loro posizionamento. E infatti in molti motori il condotto di aspirazione “sfocia” direttamente nella camera di manovella, senza terminare più nella parte inferiore del cilindro. Nei motori delle straordinarie 500 da Gran Premio degli anni Novanta i pacchi lamellari erano collocati nel basamento, al centro della V formata dalle due bancate di cilindri.

Come logico, non tutte le valvole lamellari sono eguali. Le loro caratteristiche funzionali sono legate al materiale e alle dimensioni dei petali. Critica è la rigidezza di questi ultimi, che logicamente aumenta con lo spessore, il che fa crescere la loro massa. Lamelle più “tenere” sono OK per i bassi regimi, ma entrano in crisi agli alti. Al contrario, lamelle più rigide consentono migliori prestazioni agli alti regimi ma ciò avviene a scapito della coppia ai bassi.

Le lamelle in acciaio hanno una considerevole durata, ma quando si rompono è un guaio perché i frammenti metallici entrano nel motore, dove possono causare seri danni. Indicativamente hanno uno spessore di 0,10-0,30 mm. Quelle in fibra di vetro, che sono le più largamente impiegate, sono spesse generalmente da 0,20 a 0,60 mm, consentono di ottenere un ampio campo di utilizzazione e, a pari dimensionamento, risultano più indicate per ottenere elevate prestazioni ai medi e bassi regimi. Le lamelle in fibra di carbonio, esse pure atte a fornire ottime prestazioni in un ampio arco di regimi, tendono ad avere una durata minore. Hanno uno spessore dell’ordine di 0,25-0,50 mm e sovente sono costituite in effetti da fibre miste kevlar-carbonio.

La fabbricazione delle lamelle viene effettuata da aziende specializzate nel settore specifico.

Tra le variazioni sul tema più significative vanno segnalate le lamelle realizzate con sistema “a balestrino”, a rigidezza notevolmente variabile, le Boyesen, con aperture ausiliarie, e le valvole con inserti guidaflusso.