e prosegui la navigazione supportata dalla pubblicità

senza pubblicità

Per inviarci segnalazioni, foto e video puoi contattarci su info@moto.it

Tutti noi motociclisti, soprattutto quelli appassionati di off-road in tutte le sue declinazioni, conosciamo bene l'azienda Airoh Helmet.

Non tutti sapranno però che questa realtà tutta italiana nasce dalla passione di Antonio Locatelli, che già nel 1986, in un piccolo magazzino nella bergamasca, produceva caschi come terzista per diversi marchi.

Dieci anni dopo, dieci anni di lavoro, ricerca e passione, nasce la sua azienda, la Airoh, con un'intera gamma di prodotti a suo marchio.

Era il 1997. Ad oggi l'azienda di Almenno San Bartolomeo conta 60 dipendenti e produce circa 250.000 caschi all'anno.

E' leader nel settore del fuoristrada, ma a catalogo non mancano caschi integrali e jet.

La passione di Antonio Locatelli e di chi lavora con lui si respira in ogni reparto dell'azienda, che abbiamo avuto il piacere di visitare pochi giorni fa per vedere come nasce un casco, dall'idea al modello, dalla progettazione alla produzione.

Oltre al know-how aziendale e al feedback dei clienti è molto importante, per Airoh, la presenza nelle competizioni e conseguente interazione con i piloti. In questi anni l'azienda si sta avvicinando anche alla velocità su asfalto, ma è nel motocross e nell'enduro che la presenza è davvero importante. Non solo Toni Cairoli dunque, che porta in pista i colori Airoh da quando aveva 19 anni, ma tanti piloti nelle diverse discipline, con tanto di track che ad ogni gara offrono supporto e assistenza.

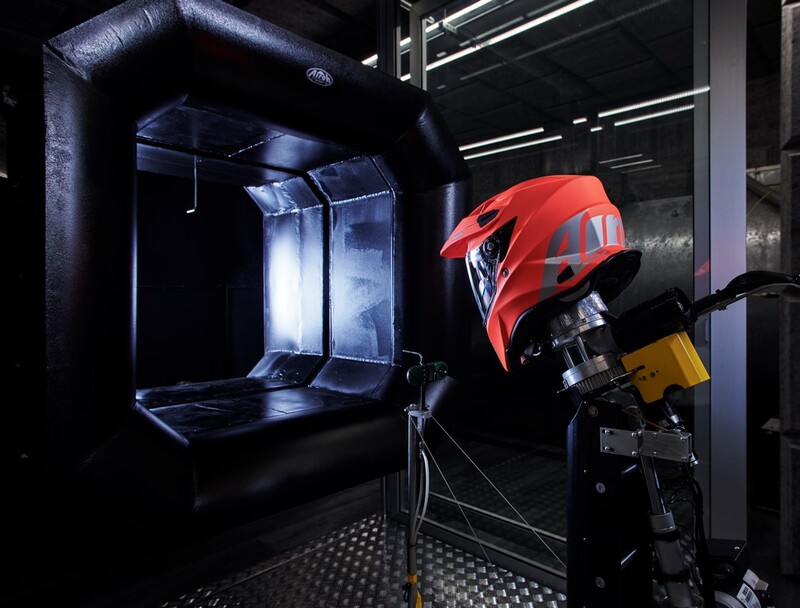

Non è la prima volta che noi di Moto.it visitiamo l'azienda, ma rispetto all'ultima volta, un paio d'anni fa, ci siamo trovati di fronte a una bella novità: la Locatelli S.p.A. ha messo in pista un investimento non da poco, niente meno che una galleria del vento, dove testare i caschi, l'areazione, l'aerodinamica, il raffreddamento: non tutte le aziende hanno a disposizione un giocattolino del genere, e si appoggiano a strutture esterne con tunnel che arrivano a simulare una velocità di circa 160 chilometri orari. La galleria di Airoh arriva fino a 210.

Il primo step è ovviamente quello della strategia: l'analisi del trend di mercato, le performance di vendita, le richieste dei clienti, sempre restando fedeli a quelle che sono le linee guida dell'azienda.

Poi si passa all'idea vera e propria, al concept, alla messa nero su bianco del nuovo progetto o del restyling che andrà successivamente in modellazione: qui si definiscono le forme e lo stile del casco, modellato a mano con dello stucco e piccoli atrezzi, oltre a ovviamente ad una grande manualità e pazienza.

Dopo mille tentativi e modifiche alla ricerca della perfezione, il modello viene sottoposto alla scansione 3D, per portare in digitale quello che è stato creato manualmente e renderlo ancora più perfetto.

In seguito alla creazione 3D si passa allo stampaggio del prototipo sinterizzato e alla fattura degli stampi di ogni componente, dalla calotta ai più piccoli dettagli, viti comprese.

La palla passa poi all'H-Lab che analizza e testa le performance fluido-dinamiche, termiche e acustiche del casco che sarà.

Passaggio cruciale e fondamentale, oltre che di enorme responsabilità, è quello dei test sui paramentri di sicurezza: il casco viene segnato nei tre unti previsti dalla normativa e sottoposto a test d'impatto che lo fanno cadere da 3 metri di altezza su un'incudine (test HIC).

Ed eccoci finalmente all'interno del nuovo gioiellino di casa Airoh, la galleria del vento Gottingen, subsonica, a ciclo chiuso e progettata per poter essere utilizzata sia a camera di prova aperta che chiusa.

Il sofisticato software utilizzato si basa su algoritmi in grado di rilevare dati relativi anche ai movimenti laterali e all'inclinazione della testa, così da simulare il maggior numero di situazioni reali possibili.

Qui si studia in maniera approfondita tutto ciò che riguarda la termodinamica, la rumorosità, le turbolenze, le temperature, le prese d'aria...

Ultimi, ma non ultimi: le grafiche e gli interni. Le forme e i colori di ogni prodotto sono studiati dal reparto graphic design e puntano ad impreziosire lo stile e i volumi del casco, con l'impronta Airoh sempre ben riconoscibile al primo colpo d'occhio.

Gli interni sono un altro punto di grande studio per il reparto R&D, insieme ai feedback dei tanti piloti che li utilizzano anche in ambienti estremi come quelli di gara: si ricercano e utilizzano quindi materiali sempre innovativi che garantiscano durata e comfort.

Terminati tutti gli studi e i test del caso, il nostro nuovo casco passa alla produzione: si stampano le singole parti, si procede con verniciatura e applicazione delle grafiche, e via via tutti gli altri componenti, assemblati rigorosamente a mano da esperti che non si concedono la minima imperfezione.

Ricordiamo che Airoh utilizza il suo sistema brevettato AMS2 (Airoh Multiaction Safety System) che mira a rendere ancora più sicura la calotta interna, con una coppia di emisfere sovrapposte in polistirene a densità differenziata, separate da un sistema di inserti siliconici.

Tutto questo permette alla calotta un movimento per cui, in caso di urto, si vada ad assecondare la direzione dell'impatto, attenuando l'energia trasmessa.