e prosegui la navigazione supportata dalla pubblicità

senza pubblicità

Per inviarci segnalazioni, foto e video puoi contattarci su info@moto.it

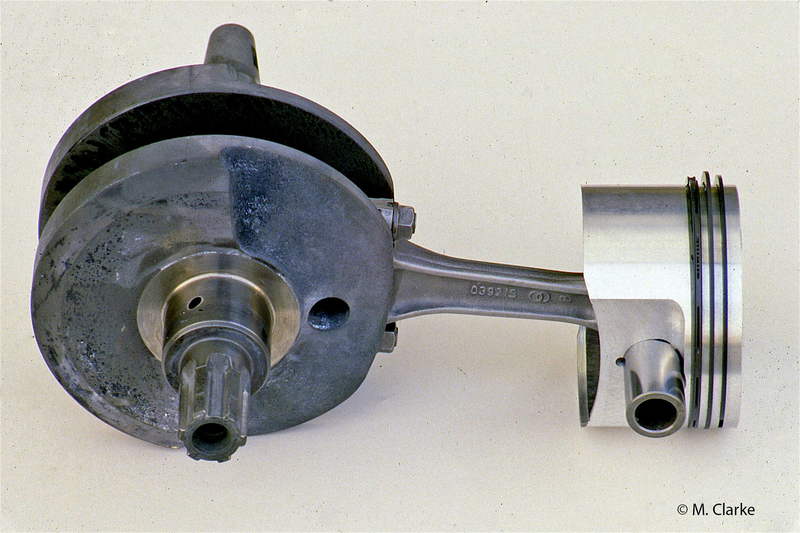

Il movimento delle bielle è complesso. Una estremità è vincolata al pistone, che va su e giù all’interno del cilindro, arrestandosi e invertendo il senso del suo spostamento in corrispondenza dei punti morti, mentre l’altra è montata sul perno di manovella dell’albero a gomiti, che ruota ad elevata velocità all’interno del basamento. Di conseguenza, mentre la testa della biella gira attorno all’asse di rotazione dell’albero, il fusto si inclina ora da un lato e ora dall’altro rispetto all’asse del cilindro, nelle due corse che il pistone compie ad ogni giro; ha luogo cioè un movimento pendolare fulcrato nello spinotto.

I carichi in gioco nei moderni motori di alte prestazioni sono elevatissimi: alla forza dovuta ai gas che premono sul pistone durante la fase di espansione si aggiungono le forze d’inerzia (che sono massime ai punti morti) e, naturalmente, la forza centrifuga, che interessa la testa. Le bielle sono quindi sollecitate a trazione, a compressione e a flessione. Mica male…

L’inclinazione massima che la biella assume è determinata dal rapporto tra la sua lunghezza (distanza tra gli assi della testa e del piede) e la corsa. Al diminuire di tale rapporto l’inclinazione aumenta. Di conseguenza è maggiore la spinta del pistone contro la parete del cilindro (e quindi sono più alte le perdite per attrito) ed è più elevata l’accelerazione massima alla quale è soggetto il pistone. Ferma restando la corsa, una biella più lunga si inclina di meno; ha però un peso maggiore (la cosa è in una certa misura compensata dal fatto che si può impiegare un pistone più basso e quindi più leggero) e determina un aumento della altezza del cilindro. Ciò ha conseguenze negative sull’ingombro e sulla massa del motore. Nelle moto da cross si impiegano bielle molto corte perché l’esigenza di centralizzare le masse e di ridurre al minimo il peso è prioritaria. Per ridurre l’inclinazione della biella durante la fase di espansione (che è quella più critica) il cilindro può essere disassato.

Per lungo tempo è stata indicata come ottimale una lunghezza della biella pari a due volte la corsa. Nelle 1000 supersportive a quattro cilindri in linea la lunghezza delle bielle varia da circa 1,9 volte la corsa a quasi 2,1

Per lungo tempo è stata indicata come ottimale una lunghezza della biella pari a due volte la corsa, che però veniva raggiunta relativamente di rado e non era quasi mai superata. Nelle odierne 1000 supersportive a quattro cilindri in linea la lunghezza delle bielle varia da circa 1,9 volte la corsa a quasi 2,1. Nelle 600 quadricilindriche, che hanno esigenze leggermente minori in fatto di contenimento della altezza del motore, le bielle sono lunghe 2,1 – 2,2 volte la corsa. È interessante osservare che nei più evoluti motori aspirati mai realizzati, ovvero quelli delle monoposto di Formula Uno dei primi anni Duemila che, con cilindrate unitarie di 300 cm3, hanno raggiunto regimi di rotazione di oltre 19.000 giri/min e potenze specifiche dell’ordine di 300 CV/litro, le bielle avevano lunghezze che andavano da 2,4 a 2,7 volte la corsa. All’altro estremo, con valori che si avvicinano addirittura a 1,5 (!), troviamo certi motori automobilistici di serie, la cui altezza deve essere limitata, e i monocilindrici da cross.

Il fusto, ovvero la parte della biella che collega il piede alla testa, può avere una sezione ad H o ad H rovesciato. Nel primo caso si tratta della soluzione classica, che poi è quella più conveniente dal punto di vista costruttivo, dato che può essere ottenuta direttamente di forgiatura.

La sezione ad H rovesciato, che era stata impiegata in alcuni motori d’aviazione già negli anni Trenta, è stata lanciata in campo automobilistico dallo specialista americano Carrillo durante gli anni Sessanta e ben presto è stata accolta con favore da diversi costruttori per i loro motori da competizione. Viene ottenuta per lavorazione alle macchine utensili, partendo da un grezzo di forgia o dal pieno. A ben vedere per il fusto c’è un’altra possibilità, ossia quella di realizzarlo in modo che sia cavo internamente. In un passato ormai piuttosto lontano costruttori automobilistici come Maserati e Offenhauser hanno adottato una struttura tubolare per le bielle destinate ai loro motori da competizione.

Sulla sua prima MotoGP (che aveva cinque cilindri) la Honda ha utilizzato bielle cave internamente, con fusto dotato di una sezione rettangolare, realizzate con un procedimento molto interessante. Ogni biella veniva tagliata in due parti, proprio come un panino. Si procedeva quindi alla asportazione del materiale dalla zona interna di ciascuna di esse, dopodiché le due parti venivano nuovamente poste una sull’altra come in origine per essere infine unite con un procedimento che si svolgeva in una atmosfera inerte, a temperatura elevata (oltre 800°C) e sotto una pressione di alcune decine di bar. Al termine di questo processo di diffusione atomica, che aveva una durata di alcune ore, era come se le due parti non fossero state mai separate. Questa tecnologia, detta diffusion bonding, può essere utilizzata principalmente per le leghe di titanio. Sviluppata a suo tempo in Russia, è arrivata alla Formula Uno, dove però è stata ben presto vietata, in quanto considerata una forma di saldatura, non ammessa per parti come gli alberi e le bielle.